环氧煤沥青漆是由环氧树脂、煤焦油沥青、防锈颜填料、助剂、溶剂等与固化剂配套组成双组份涂料。

环氧煤沥青漆施工工艺:

一、底材除锈

1.喷砂除锈

管道、管道支架等钢结构均采用喷砂方式除锈。

喷砂除锈时,安排在防腐工场集中喷砂除锈,其除锈质量等级为 Sa2.5 级,为保证除锈质量等级,喷射磨料材质为石英砂,含水率小于 1% ,粒度要求全部通过 7 筛号, 20 筛号筛余量不小于 40% ,不通过 45 筛号。

喷砂时在喷射角度、喷枪移速和喷距都须符合要求,保证喷砂表面较为一致的表面粗糙度,既增加涂层附着力,又保证表面平整度。

2.机械除锈。

安装好的焊缝部位的除锈采用砂轮机机械动力除锈方式,要求除锈等级达到 St3 级。

二、底漆和缠玻璃布前的面漆

1.防腐的环氧煤沥青油漆施工根据现场条件采用刷涂的方式。

2.钢材除锈经检查合格后涂刷底漆和面漆,涂漆时尽可能留出钢材装配的焊缝位置,预留长度约为 150mm ,以免焊接时难以清根,影响焊接质量。

3.对于钢材表面坑尘程度较大(> 2mm 以上),尚应拌制腻子将其补平。

4.环氧煤沥青漆混合配制好拌匀后将其熟化 15 ~ 30min ,并在 4 小时内用完。

5.底漆表干后固化前涂刷第一道面漆,面漆实干后固化前涂刷第二道面漆。施工时,往往在工序流程上是连续的,因此需要特别注意油漆的涂装间隔时间,保证涂装间隔在最小和最大涂装间隔之间。现场施工时,要根据涂料的性能和天气条件确定涂装的间隔时间。

6. 如果油漆复涂间隔太长,则需要将油漆表面用砂布或砂轮打毛后再涂刷后道漆。

7.钢材喷砂合格后应立即涂刷底漆,因此,应同时注意粉尘对涂漆的影响,涂漆时尽可能远离喷砂区域或暂停喷砂施工。

8.环氧煤沥青漆作业应按随货所到的材料说明书和规范要求进行操作。

9.油漆作业施工用具应干净,使用过程中的清理和用完后处理应适当。

10. 涂刷时,层间纵横交错,每层往复进行。涂漆的时间间隔应符合涂料的技术要求,漆膜厚度符合设计要求。漆膜在干燥过程中,应保持周围环境清洁,防止漆膜表面受污。

三、缠绕玻璃布

1.玻璃布的缠绕应在第二道面漆涂刷后立即进行。加强级环氧煤沥青防腐按要求缠绕一层玻璃布。

2.缠绕玻璃布时要求压边时搭边 15 ~ 25mm ,接头处搭头 100 ~ 150mm 。

3. 缠布时如果出现鼓泡,应用小刀将其割破,然后挤出泡内空气,抹平表面。

4. 整个玻璃布的缠绕应表面均匀平整。

四、面漆涂刷

1. 玻璃布缠好后立即涂刷后道面漆。缠布后的面漆涂刷两道。

2. 面漆涂刷时一定要保证涂层满布,不允许出现漏涂、针孔现象。

3. 涂层就保证将玻璃布完全覆盖浸透。

五、干燥与保养

管道防腐完成后让其静置自行干燥,至少保持 8h 不能移动,使其不受淋雨、泡水,实干后方可运输。

六、管道防腐层的补伤和补口

管道在运输和安装过程中可能会出现对管道防腐层的损伤,管道安装完成并验收合格后,还需要对管道防腐层进行补口补伤。

1.补伤时钢材表面的锈渍采用砂轮机除锈或手工除锈,其除锈等级要达到 St3 级以上。

2. 补口补伤部位因其量小复杂,操作不便,检查人员易于疏忽,施工人员尤其要注意自觉保证质量。

3.管道的防腐补口补伤所采用的防腐层应与相邻管道的防腐层相一致。新防腐层与旧防腐层的接茬呈阶梯式,接口处须搭接。搭接至少保持在 50mm 以上。

环氧煤沥青漆的应用:

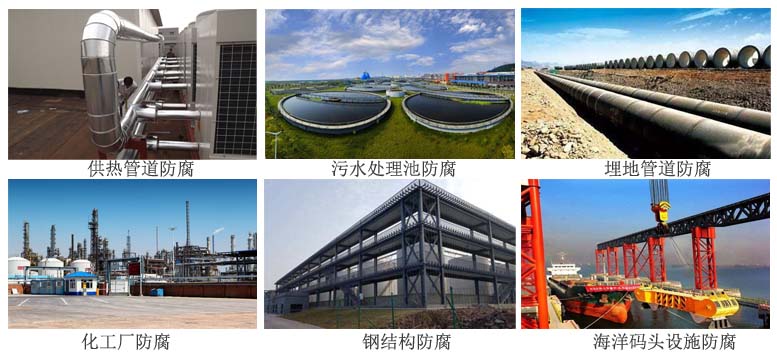

1.适用于钢结构、化工厂、污水处理池、炼油厂的埋地管道和钢质贮罐。

2.适用于内外壁防腐蚀涂装,如:埋地水泥结构、煤气柜内壁、底板、汽车底盘、水泥制品、矿山井下设施和海洋码头设施、木制品、水下结构、码头钢栏、供热管道、供水管道、供气管道等。

常用配套方案:

1.埋地管道防腐:

(1)埋地管道配套玻璃纤维布材料涂装。

(2)环氧煤沥青底漆+玻璃纤维布+环氧煤沥青面漆+玻璃纤维布+环氧煤沥青面漆

2.污水池防腐:

环氧水泥封闭底漆+环氧云铁中间漆/环氧底漆+环氧煤沥青面漆

关于“环氧煤沥青漆施工工艺”百昌涂料的小编暂时为大家介绍这么多了,如有疑问的话,欢迎继续咨询,我们将竭诚为您服务!

常州百昌涂料科技有限公司

24小时咨询热线:15861186228(高经理)0519-83210009